マシニング加工=削る(けずる)加工です

マシニングセンタといわれる工作機械を使用し、マシニングセンタの主軸に取り付けた様々な種類の刃物を高速で回転させて、素材に直接刃物を当てて、彫ったり削ったりする機械加工の事です 。

素材の材質に対応する刃物と条件が揃えば、マシニングセンタ1台で、素材の表面を削ったり、溝を掘ったり、ネジを切ったり(タッピング)、穴をあけたり、穴を広げたり(中ぐり)、立体的な形状を作ったり、と色々な加工が出来ます。

材質については、弊社では鋼(鉄材)・銅・ステンレス・アルミなどの金属が加工のほとんどを占めています。

対応する刃物と条件が揃えば、ガラスや樹脂・セラミックなどの材質にも加工できるそうですが、弊社では対応出来ていません。

頭は柔らかくと思っていますが、金属加工一筋です。ごめんなさいm(==)m

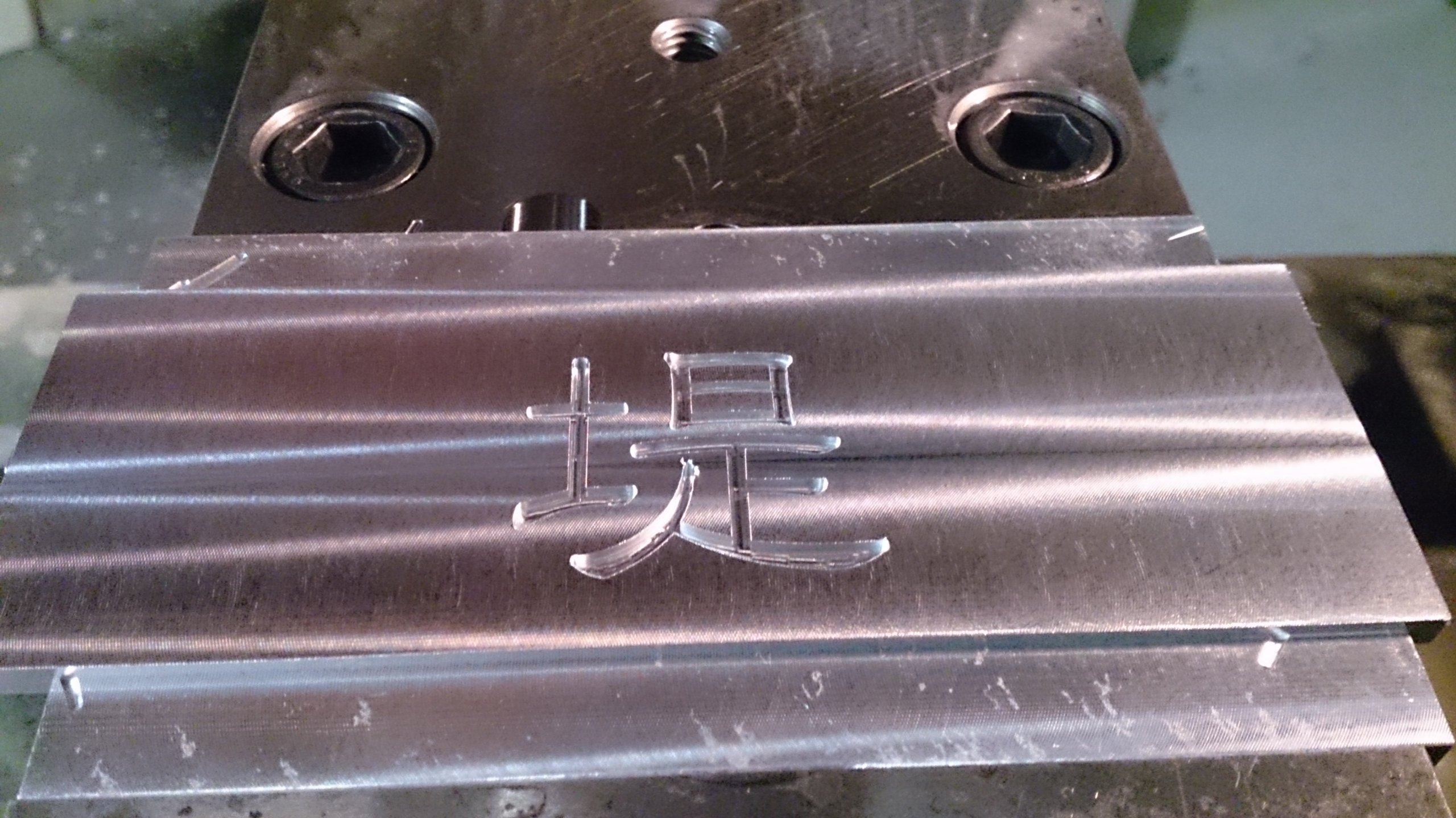

範囲は狭いですが金属加工で何か楽しめないかなと模索してみまして、サンプルで表札なんかを作ってみました![]()

やってみるまで文字が彫れるのか分からなかったのですが、意外と綺麗に出来ました☆彡

(自画自賛です。すみません)

2.jpg)

弊社ではOKK製 VM4Ⅲを使用しています。

2.5m×2.0m×3.0mほどある大きな加工機です。

刃物(ドリル)は太さや素材が多種多様です。

その時その時の加工に合わせた刃物を使用します。

刃物が付いている状態

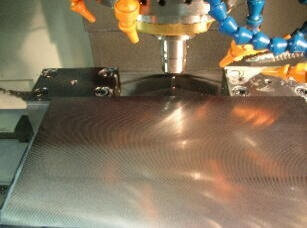

高速で回転する刃が上から垂直に降りてきて素材を削ります。

横に付いているノズルから出る切削液で冷却しながら加工します。

一口にマシニングセンタと言っても、色々と種類があります。

・横形マシニングセンタ

・立形マシニングセンタ

・門形マシニングセンタ

・5軸制御マシニングセンタ

- 横形は、主軸(刃物を取り付ける部分)が素材に対して水平にあり、関数座標で言う所のX,Y,Z軸が動くので3次元での加工向きです。

- 立形は固定軸での垂直方向の加工になるので切削している状況確認がしやすく、少量の加工(形状の変更が多い金型や1面に多数加工する場合など)に向いています。

- 門形は門の様な形状をしており、素材を置くテーブルが広いので大型の加工に向いています。(加工機が大型になる為、置き場所の確保が必須になります。)

- 5軸制御はX,Y,Zの直線軸に加えて2方向からの回転軸で、1度のセッティングで立体的な加工が完結します。(セッティングするのに制御座標の確認が増える為、作業員の集中力のハードルは上がります)

弊社はワイヤーカット放電加工を専門に金属加工をしてきましたが、加工の幅を広げる為に違う種類の機械も取り入れてみようという事でマシニンセンタの導入を考える様になりました。マシニングセンタを導入するに際しましては、弊社の主力であるワイヤーカット加工の妨げにならない事、(当時の工場は狭かった為)機械自体が大きくなり過ぎない事、技術指導が受けられる事など色々と注文を出した上で、周囲のものづくりに携わる先輩や友人の知恵を拝借しながら、立形マシニングセンタの導入を決めました。

![]()

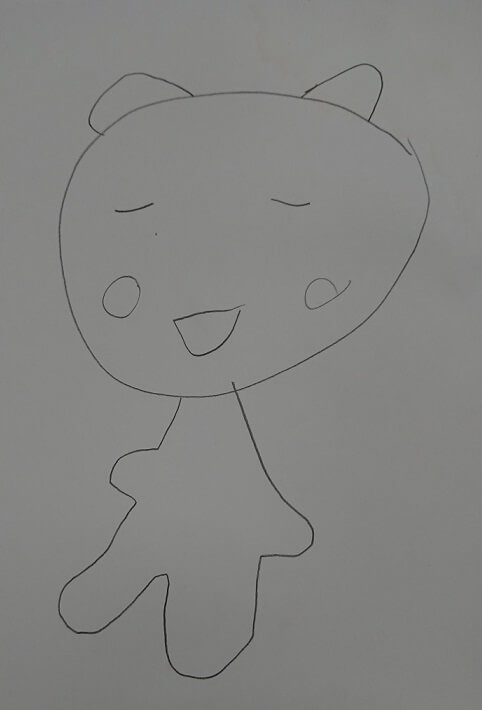

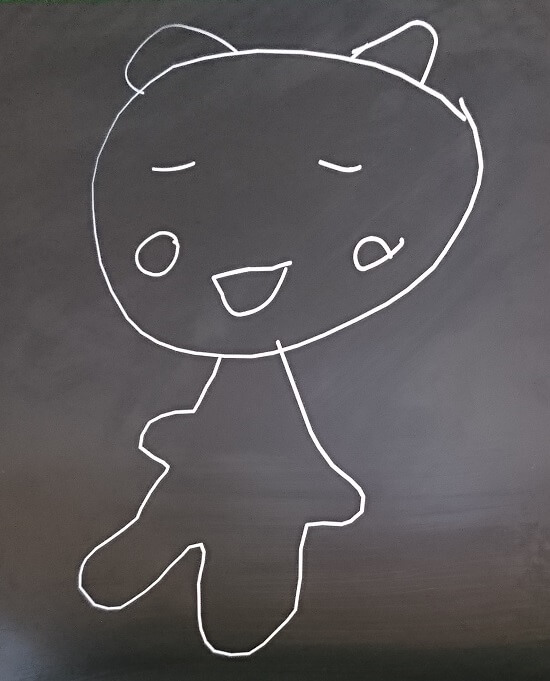

折角導入した機械で、どこまで出来るだろう(・▽・)と作ってみた子供さんの絵のプレートです。

![]()

左の絵を元に、黒に塗装したステンレスのプレートに彫り込みました。

2018年に出展した『ビジネスチャンス発掘フェア』で展示させていただき、

来場者の方々に『分かり易くて良いですね』と喜んでいただきました(^^)

さて、ここでちょっと脱線します![]()

金属についての雑学をさら~っとご紹介したいと思います。

皆さんは『 金属 』というとどんなモノを思い浮かべますか?

金、銀、銅、錫(スズ)、鉄、ステンレス、アルミニウム、鋼(はがね)、真鍮(しんちゅう)、チタン等が一般的でしょうか。

鉄工業で扱っている工作機械は削りカスが多く出るので、金、銀、錫などの高価過ぎる材料には向きません。

工芸品等の手仕事で加工される事が多い素材です。

ここでは、

『 工作機械で加工するのに適した金属 』

についてご説明致します。

![]()

弊社の様な金属加工を行う業種で取り扱われる材料は、鉄に何かを加えて作られた金属 が多いです。

特に『 鉄 』はよく加工に用いられます。

意外に思われるかも知れませんが、100%純粋な鉄(Fe)(iron)という素材はあまり一般的ではありません。

主成分が鉄であっても何かしらの化合物や添加物が加わって構成されている素材が無数に存在しています。

化合物や添加物によって、硬度(硬さ)・塑性そせい(ひずみやすさ)・粘性ねんせい(ねばり)等、性質の異なる金属になります。

ものづくりの現場では、それらを総称して『 鉄 』と呼んでいます。

表記も『Fe』や『iron』ではなく、Steel(鋼)の『 S 』が使用されます。

《 工作機械加工でよく使われる金属 》

《 工作機械加工でよく使われる金属 》

※![]() は工作機械加工でよく使われる金属の代表的な名称です。

は工作機械加工でよく使われる金属の代表的な名称です。

※〇には数字が入ります

一般構造用圧延鋼材(いっぱんこうぞうようあつえんこうざい)【SS〇〇】 。

一般構造用圧延鋼材(いっぱんこうぞうようあつえんこうざい)【SS〇〇】 。

Structurel(構造用)Steel(鋼)の頭文字をとって、SS材と呼ばれています。

広汎な用途を想定しているので、鉄を主成分にリン、硫黄、炭素、マンガン等の

最低限の含有量の基準が決められている以外は規定が示されていません。

SS材と呼ばれるものだけでも種類が多く、価格も比較的抑えられているので、流通量の多い素材です。

炭素の含有量が低い為、硬度を上げる熱処理(焼入れ)には向かないナマ材なので

加工しやすく、土木建材、機械設備、橋、車両、船舶など幅広く使用されています。

![]()

炭素鋼(たんそこう)【S〇〇C】

炭素鋼(たんそこう)【S〇〇C】

鉄に炭素(カーボン)を混ぜた合金です。炭素量は2%以内とされています。

炭素の量によって、S50CやSK5など製品の表記が変わります。

炭素の量が多い程、金属としての強度が高く、焼入れした際の硬度も高くなります。

プラスチックの成型金型やプレス金型に多く用いられています。

![]()

クロムモリブデン鋼【SCM〇〇】

クロムモリブデン鋼【SCM〇〇】

鉄にクロムとモリブデンを加えた低合金鋼です。

溶接が容易で、強度と硬度に優れています。

歯車やピストンピン、クランクシャフト、自転車フレーム、構造管などに用いられています。

![]()

工具鋼(こうぐこう)【SK〇〇、SKS〇〇、SKD〇〇、SKT〇〇、SKH〇〇】

工具鋼(こうぐこう)【SK〇〇、SKS〇〇、SKD〇〇、SKT〇〇、SKH〇〇】

炭素鋼から発展した工具向けの特殊鋼

- 炭素工具鋼【SK〇〇】炭素鋼よりも炭素量が多いので硬さを重視する刃物やヤスリに用いられています。

- 合金工具鋼【SKS〇〇、SKD〇〇、SKT〇〇】炭素工具鋼に少量のタングステン(W)、クロム(Cr)、バナジウム(V) などを加えたもので、ドリル、タップ、ダイス、プレス型、押出工具などに用いられています。

- ダイス鋼【SKD〇〇】炭素工具鋼に炭素とクロムを高配合しているので、耐摩耗性、不変性に優れた鋼です。大型で熱や物理的なインパクトの激しいプレス金型や鍛造(たんぞう)の金型などに用いられています。

- 高速度鋼【SKH〇〇】 high speed steelからハイス鋼とも呼ばれています。靭性(粘り強さ)に優れた金属です。

高速度鋼(ハイス鋼)には、タングステンを加えたものと、モリブデンを加えた2種類あります。

〇タングステン系【SKH1~10】切削性が良いので、高速重切削や難切削材用の工具として用いられています。

〇モリブデン系【SKH40~59】衝撃のかかる高硬度材の切削用工具として用いられています。

![]()

ステンレス鋼 【SUS〇〇】

ステンレス鋼 【SUS〇〇】

鉄にクロム、またはクロムとニッケルを含む合金鋼で、表面に保護被膜を形成するという特性で

錆びにくい金属です。クロムの含有量が多い程、耐食性(錆びにくさ)が強くなります。

一括りにステンレスといっても、磁石に付くもの、付かないもの等、種類が色々とあります。

〇クロム系ステンレス鋼材【SUS4〇〇】

- マルテンサイト系 室温での強度が高いけれど、溶接性は低い素材です。タービンブレード、船舶用シャフト、機械構造用部品、ステンレス製刃物などに用いられます。

- フェライト系 マルテンサイト系とオーステナイト系の中間的な素材です。耐酸化性に優れているので炉部品、化学設備などに用いられます。

〇クロム・ニッケル系ステンレス鋼材【SUS3〇〇】

- オーステナイト系 ステンレスの中でも耐食性、加工性、溶接性は優れていますが、焼入軟化性が無いので強さや硬さはマルテンサイト系に劣ります。非磁性で、低温や高温に強い素材です。

〇耐熱ステンレス鋼材【SUH〇〇】

- マルテンサイト系耐熱鋼材【SUH1、3、4、600、616】高温強度の大きい合金です。高温用ボルト、ナット、タービンブレードなどに用いられています。

- フェライト系耐熱鋼材【SUH446】焼入れしてもマルテンサイトに出来ない素材で、高温耐酸化性が優れています。加熱箱、バーナ、家庭用石油ヒータの燃焼室に使われています。

- オーステナイト系耐熱鋼材【SUH31、309、310、330、661】強靭性を持つ、高温でも歪みにくい素材です。熱交換器、炉部品、タービンロータ、シャフト、ブレードなどに用いられています。

![]()

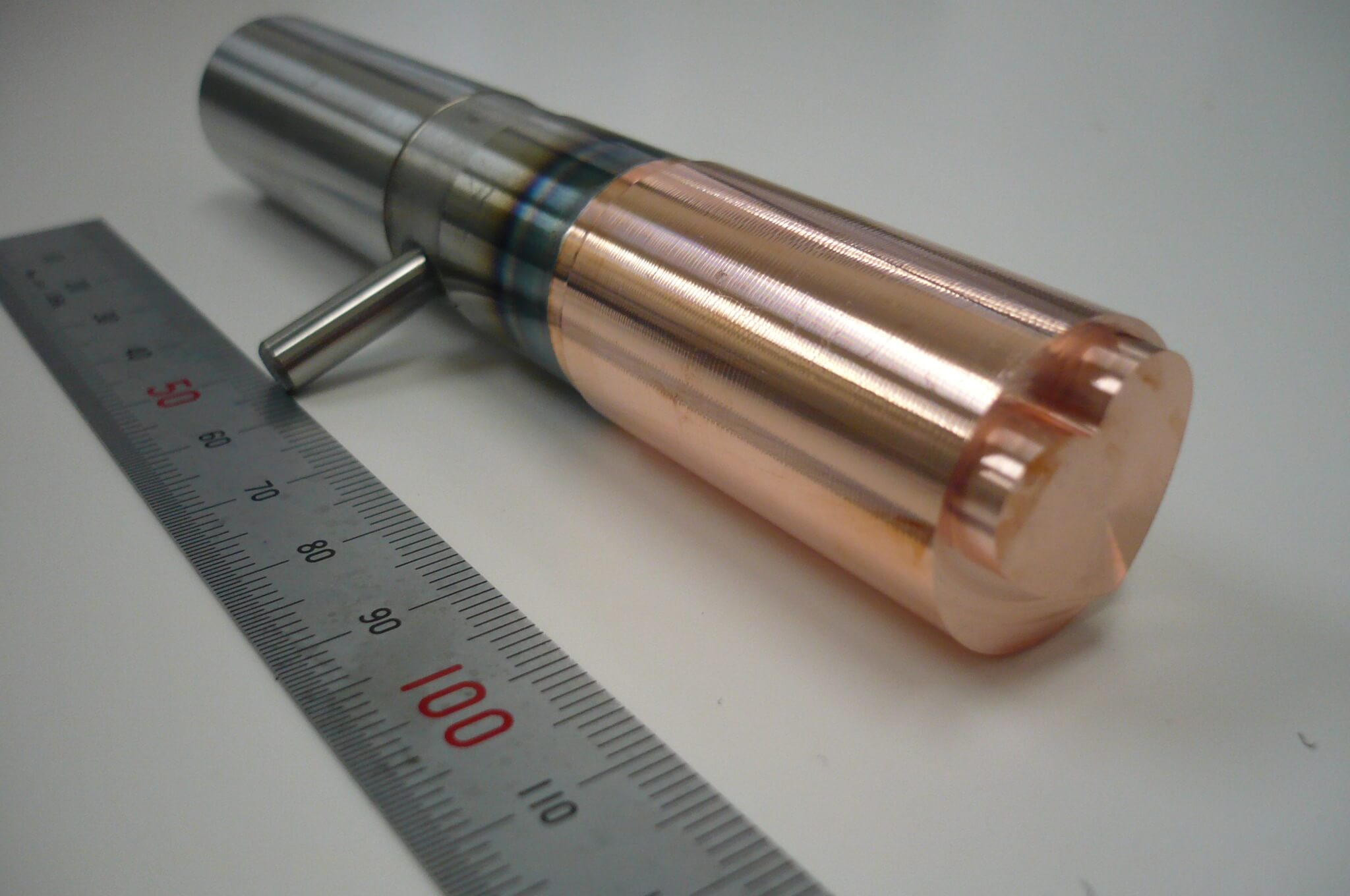

銅(どう)【Cu】

銅(どう)【Cu】

純物質 約1万年前から銅器などに用いられてきた金属です。

高い電気伝導性と熱伝導性、殺菌性を有し、鍋などの日用品、集積回路や半導体、放射線治療など幅広く利用されています。

- 青銅せいどう【B】銅と錫を合わせた合金で、古代エジプトや中国の遺跡から発見されています。

- 黄銅おうどう【C〇〇】銅と亜鉛の合金で、展延性(てんえんせい:固体が破壊されずに柔軟に変形する限界)に優れています。扱いやすい合金として中世の時代から広く使われており、現在はコンセントや端子などにも使われています。

- 真鍮しんちゅう【C〇〇】黄銅の中でも亜鉛の含有量が20%を超えているものを指します。5円玉、金管楽器、給水管、アクセサリー等にも使われています。

![]()

チタン【Ti】

チタン【Ti】

![]()

鉱石の中に含まれる金属で、地球だけでなく月面の岩石や隕石の中にも含まれています。

強度、軽さ、耐食性(光触媒)、耐熱性、環境性能、金属光沢を持ち合わせた高価で

高品質な金属です。非磁性の素材で磁石には付きません。

航空機、宇宙船、ミサイル、熱交換器、バルブ、石油精製プラント、建材から宝飾品、

ゴルフクラブまで幅広く使われています。

ここに挙げた金属の他にも色々種類はありますが、日常的に加工している『 工作機械で加工に適した金属 』はこんな感じです。

金属加工に携わらない方には『???』の部分も多かったかも知れません(^^;) すみません。

見た目が金属と言っても、硬かったり柔らかかったり、粘りがあったり無かったり、変色したりしなかったり…

素材によって違うんだ、と知っていただけると幸いです。

長々と雑学にお付き合いいただいて、ありがとうございます![]()

これらの金属を【 けずる 】のがマシニングセンタの出来る加工です。

弊社は、1977年の創業以来、ワイヤーカットの精密加工を専門に営んでまいりましたが、社内設備では出来ない部分を補うサポート機として、 OKK製マシニングセンタを導入致しました。

プレス用金型や機械部品、形彫放電加工用電極(社内用)、ワイヤーカット加工用治具(社内用)、その他いろいろと加工しております。

導入前は他社に加工をお願いしなければならなかったのですが、社内で行えるようになり、急な加工依頼でも対応出来たり、複合加工でコストダウン出来たりと、とても頼もしい存在になっております。

実際にマシニングセンタが稼働している様子はトップページでご覧いただけます(^^)

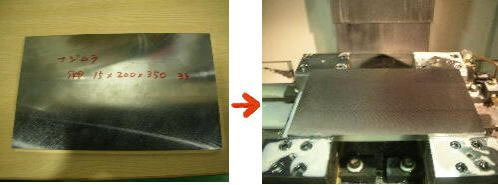

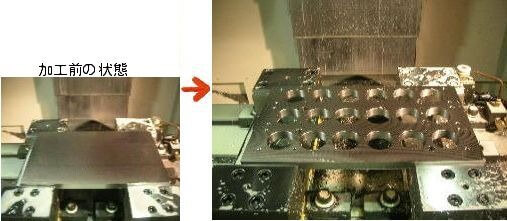

加工前の素材と加工の様子

ハート型の電極

ここからは簡単に マシニング加工の手順 についてご説明致します(^^)/

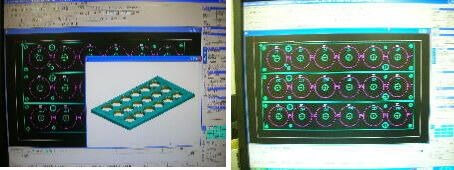

1.プログラムの作成

お客様からの図面や社内で作った図面をもとにしてプログラムを作ります。

プログラムはパソコン(CAD/CAM)で行います。

2.マシニングセンタにプログラムを転送

3.素材をマシニングセンタにセット

今回加工する素材(ブランク)です マシニングセンタに段取(取付)した様子

4.基準出し

0(基準)になる部分を決めて機械に覚えさせます。

5.加工を開始

直接、素材に回転している刃物が当たるので、

切削油(加工液)で摩擦熱を冷却しながら加工していきます。

6.完成

直接、素材に回転している刃物が当たるので、

切削油(加工液)で摩擦熱を冷却しながら加工していきます。

タコ焼き器みたいな穴が沢山あきました(^▽^)

最後までお付き合い下さってありがとうございます(*^^*)

やってるコトはカタいけど、柔らかアタマで考えます!

どうぞ他のページにもお立ち寄り下さいませ~![]()

ブログ

やっと梅雨明け(^^;)2024年7月22日 - 4:22 PM

やっと梅雨明け(^^;)2024年7月22日 - 4:22 PM まだ梅雨が明けて…なかった(涙)2024年7月18日 - 11:08 AM

まだ梅雨が明けて…なかった(涙)2024年7月18日 - 11:08 AM 今日は納豆の日(笑)2024年7月10日 - 11:06 AM

今日は納豆の日(笑)2024年7月10日 - 11:06 AM 涼やかな和菓子2024年6月26日 - 3:53 PM

涼やかな和菓子2024年6月26日 - 3:53 PM ジブリと金曜ロードショー展2024年6月6日 - 12:01 PM

ジブリと金曜ロードショー展2024年6月6日 - 12:01 PM

有限会社フジムラ

大阪府大東市新田中町5-10

TEL 072-889-5503

![]()